2019-08-30

項目基本描述

井源機電規劃實施的AGV柔性裝配線項目由28台裝配AGV、導航系統、調度系統、揀選系統等組成,替代傳統的地鏈或輸送機模式,通過AGV實現發動機搬運、升降、旋轉、人工(gōng)裝配。動力總成柔性裝配線能實現100多個品種混線生(shēng)産,與SPS物(wù)料自動匹配,自動挂接SPS小(xiǎo)車(chē),多種機型的物(wù)料都能有序集配上線裝配,實現智能物(wù)料運輸及生(shēng)産制造信息化、柔性化、智能化。

項目實施難度

項目實現100多個品種發動機混線裝配,并與塗裝懸挂線、總成試漏機、擰緊系統、自行葫蘆、MES系統進行控制信息和生(shēng)産信息及機型信息的傳遞和交互,實現信息化、柔性化、智能化生(shēng)産。

項目創新性

該項目創新性在于不同排量、不同型号的發動機共線生(shēng)産:

1.AGV功能全面:對于重量1500KG的發動機,AGV能自動對接、升降、旋轉發動機,自動與料車(chē)挂扣。

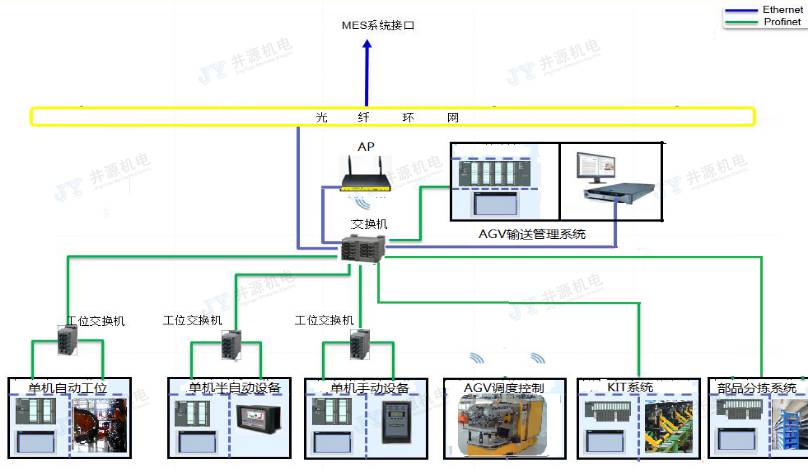

2.動力總成AGV裝配線信息化程度高,與塗裝懸挂線、總成試漏機、扳手信息采集網絡、自行葫蘆、MES系統進行控制信息和生(shēng)産信息及機型信息的傳遞和交互,共同構建了一(yī)套完整的信息傳遞系統。

3.動力總成AGV裝配線實現了多品種發動機混編流動生(shēng)産,系統智能化控制使AGV既能自由獨立作業,又(yòu)能準确有序的組合銜接形成一(yī)條高度柔性的裝配線。用戶完全能根據生(shēng)産工(gōng)藝的變化,自主随機修改裝配線布置,實現了發動機信息化、柔性化、智能化裝配。

項目回報率與客戶價值體(tǐ)現

采用AGV柔性裝配線替代傳統的輸送機、重載托盤模式,通過AGV實現發動機搬運、升降、旋轉、人工(gōng)裝配,實現物(wù)料智能運輸及生(shēng)産制造柔性化,大(dà)大(dà)降低勞動強度,節省人工(gōng)成本,節省空間,縮短時間,提高生(shēng)産效率。

行業影響力

AGV柔性裝配線與SPS物(wù)料自動匹配,自動挂接SPS小(xiǎo)車(chē),真正意義上實現了重型發動機的智能裝配,其信息化、柔性化、智能化已達國内頂尖水平。

項目所用技術或産品特色

該項目的特色在信息化、柔性化、智能化三個方面主要體(tǐ)現爲:

信息化:

發動機柔性裝配線信息化程度高,與塗裝懸挂線、總成試漏機、扳手信息采集網絡、自行葫蘆、MES系統進行控制信息和生(shēng)産信息及機型信息的傳遞和交互,共同構建了一(yī)套完整的信息傳遞系統,AGV控制系統根據發動機信息控制AGV行走路徑和發動機裝配姿态,對裝配結果實時跟蹤、監控,并将信息反饋給MES系統,實現發動機裝配信息化管理。

柔性化:

發動機柔性裝配線與SPS配料系統自動匹配,多種機型的物(wù)料都能有序集配上線裝配,物(wù)料集配由物(wù)流AGC分(fēn)别運送KIT料車(chē)至上線工(gōng)位,裝配線AGV自動挂扣KIT料車(chē)同步運行,在裝配線兩側的員(yuán)工(gōng)隻需側身随手即可拿取零件進行裝配,且不容易錯裝。當KIT物(wù)料裝配結束,裝配AGV自動與KIT空料車(chē)脫離(lí),物(wù)流AGC将KIT空料車(chē)送回物(wù)料集配區。

智能化:

發動機柔性裝配線與壓裝、擰緊、塗膠設備自動對接,裝配合格放(fàng)行,減少人爲因素影響,提高裝配質量,裝配姿态可任意調整,可随員(yuán)工(gōng)的身高調節發動機的裝配高度。